歐感集團

OUGAN GROUP

海外項目分享

品質立足 / 服務固本/ 創(chuàng)新致遠

項目概況

該項目是馬來西亞一座特大橋梁,樁徑為1.5米,最大試驗加載噸位超過2000噸。由于鋼護筒的存在,鋼筋籠直徑實際上為1.2米,根據(jù)設計要求,樁內要埋設一根169mm的取芯管和三根直徑80mm的聲測管,荷載箱在生產時因提前預留出通道。該樁采用旋挖鉆機施工,需要水下灌注混凝土,沉渣的排除效果也將是影響試驗成敗的一大關鍵。

保障試驗成功的核心技術方案介紹

01

各加載單元的同步性發(fā)力

各加載單元通過環(huán)帶結構進行剛性連接,保證了整體荷載箱發(fā)力的同步性。

02

荷載箱的整體組裝

為了確保荷載箱加載單元的同心度和加載力均勻、穩(wěn)定地輸出,我們在廠里全部組裝完畢后進行發(fā)運,避免了在工地現(xiàn)場拼裝帶來的各種問題。

03

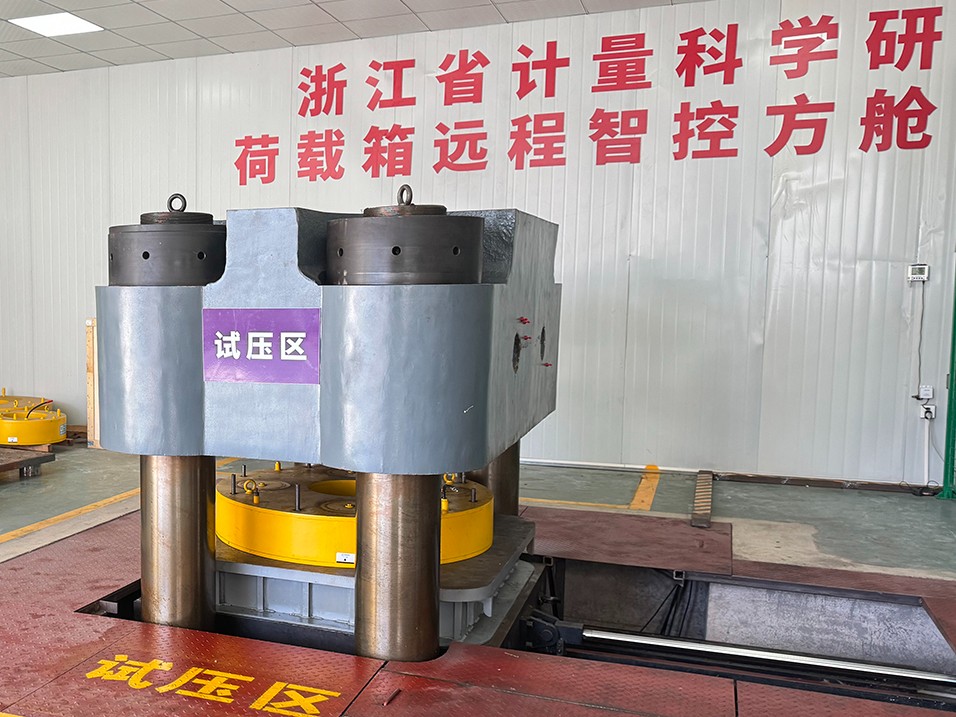

荷載箱的整體校準

我們通過浙江省計量院設在廠區(qū)中的浙江省大力值校準方艙實驗室,對荷載箱進行整體校準,可以確保荷載箱在各種條件下的穩(wěn)定性和準確性。

04

荷載箱與混凝土的結合和強度設計

為了防止混凝土被壓碎,我們對荷載箱傳力板的面積設計,進行了精確計算,確保最大混凝土在試驗過程中,所受壓強始終小于其自身的抗壓強度。

05

樁底排渣處理

因本項目需要水下關注,荷載箱的位置靠近樁端,對樁端沉渣要求很高。我們在荷載箱底部加裝了錐形的導流結構,有利于灌樁時樁端沉渣的順利排出。

06

小截面空間產生大加載力

該項目樁身長、鋼筋籠空間小,如果采用傳統(tǒng)結構的油缸,試驗壓強將超過80Mpa,高油壓狀況下,將增加油路的滲漏隱患。為解決此問題,歐感采用了雙級增力型加載單元的結構。這種結構與同等截面的傳統(tǒng)油缸相比,壓強降低50%,加載力增加1.6倍,大大減少了試驗的試壓風險。

結語

針對馬來西亞某橋梁自平衡檢測項目中的各種難點,歐感團隊用多年積累的設備研發(fā)和項目實施經驗,針對性地予以一一解決。作為一種實施過程不可逆的試驗方法,任何一項細節(jié)考慮不周,都可能帶來試驗的失敗。我們將持續(xù)保持敬畏之心,秉持嚴謹和專業(yè)態(tài)度,為客戶項目的成功實施保駕護航。

【END】

浙公網安備 33010502004485號

浙公網安備 33010502004485號