旋挖成孔

旋挖成孔是利用帶有斗式鉆頭的鉆桿旋轉及自身的自重,將切削的土削刮入斗筒內,提升斗筒至孔外一側,再借助斗筒的旋轉振動機構棄土,重復挖棄后即形成樁孔。用這種方式成孔可以用套筒跟進護壁,也可用泥漿護壁,當泥漿無循環時,稱“靜泥漿”。如土質很好可以自立,則也可不用護壁措施即干挖成孔(旋挖干成孔)。

與傳統的正反循環鉆機相比,旋挖鉆機具有成孔速度快的特點,其工藝優點為:

(1)孔壁不易產生泥皮。由于成孔過程孔壁一直都受鉆斗的刮擦:在孔壁上形成較明顯的螺旋線,這兩點有助于增加樁的摩擦力,提高樁的質量。

(2)因為不易形成泥皮,護壁性相對較差,容易縮徑、塌孔,影響鋼筋籠下籠進度,成孔質量。

正反循環成孔

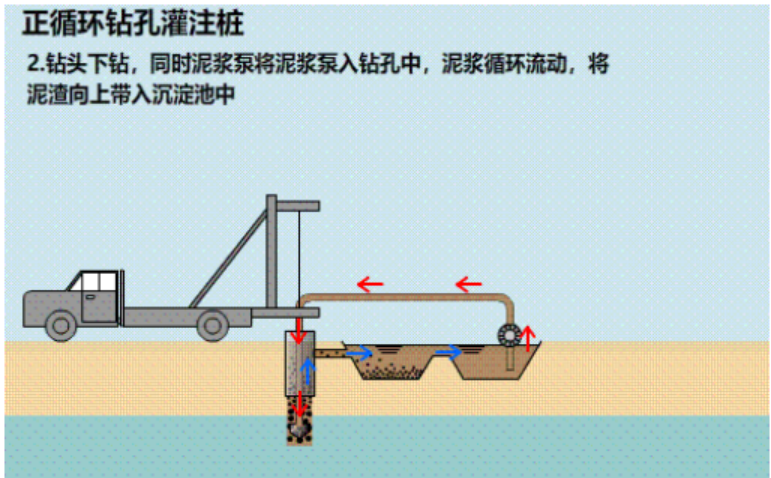

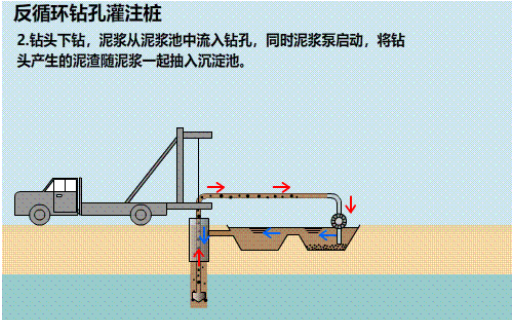

正循環鉆機和反循環鉆機,都是通過鉆井液(泥漿)的循環進行保護鉆井井壁和出渣的,即通過鉆井液(泥漿)的循環,把鉆孔里的鉆渣帶出來.它們在鉆進成孔的工藝上是相同的,適用的地層也基本相同.不同的就是鉆井液(泥漿)的循環方式。

(1)正循環鉆機的鉆井液(泥漿)是由泥漿泵從泥漿池里抽到鉆桿里,通過鉆桿不斷的輸送到鉆井里,然后從鉆井井口自然的排出來,同時把鉆渣帶出到地面上來。

由于正循環是靠鉆井液(泥漿)的自然循環方式排渣,所以循環能力和排渣能力都比較弱,只能排出一部分鉆渣,而且顆粒比較大的鉆渣也不能排出來,鉆井里殘留的鉆渣比較多,往往積留在樁端,如果清孔沒有到位,樁端承載力發揮就會比較差。荷載箱由于埋設位置往往靠近樁身下部,因此在自平衡測試中對樁端測試結果要敏感于傳統靜載測試結果。

正循環是從鉆桿內注循環泥漿,鉆碴因比重輕于泥漿而自浮于泥漿中,并隨泥漿上升到孔頂排出。隨著鉆碴的逐漸加多,泥漿濃度越來越大,因此樁側泥皮比較厚,樁側阻力往往比預估設計承載力小。

(2)反循環鉆機的鉆井液(泥漿)的循環方式則正好相反,它的鉆井液是用泥漿泵從鉆井的井口(鉆桿外面)向鉆井里輸送,再用壓縮空氣或泥漿泵,從鉆桿的中間抽出來,所以循環能力和排渣能力都比較強,不但排渣比較干凈,而且顆粒比較大的鉆渣也能排出來,像雞蛋大的鉆渣都能排出來.所以更適合于在卵石層等顆粒比較大的地層中鉆進成孔。

反循環利用鉆桿吸出夾帶鉆碴的循環泥漿,鉆孔的同時也在吸渣因此沉渣控制良好;孔頂補充泥漿以保持孔內液面,從而保證孔壁的穩定性,相對正循環來說泥皮控制會好,因此該成孔工藝在樁側、樁端發揮中承載力測試結果往往優于同條件下的正循環工藝。

沖擊鉆成孔

沖擊鉆機是一種以垂直往復運動依靠沖擊力進行鉆孔的工程鉆機設備,其工作原理類似于鑿巖的錘子,都是靠沖擊力進行鉆孔作業。

沖擊鉆機分為全液壓沖擊鉆機與氣動沖擊鉆機,都是針對巖石進行鉆孔作業的機械設備(一般針對普氏硬度7級以上巖石鉆孔,例如石灰石、花崗石、硬質砂巖等)。沖擊鉆機利用沖擊器(液壓或氣動)每分鐘高效率的沖擊頻率將巖石打碎,同時旋轉將石頭磨成粉末狀,再利用氣或者水將灰排出,達到鉆孔效果。

沖擊鉆機的優缺點:

①具有很好的鉆孔性能,對較硬的地層都可以有效進行鉆孔作業,且效率十分的高。適用于硬度較高的巖層、風化的巖層以及各種硬脆的地質環境中。

②對軟地質以及粘度較大的土層地質鉆孔有非常大的難度,使用有一定的局限性。

③排屑較為困難,樁身較長沉渣會堆積樁底,在承載力測試過程中,會影響端阻的發揮。

④鉆碴因比重輕于泥漿而自浮于泥漿中,并隨泥漿上升到孔頂排出。隨著鉆碴的逐漸加多,泥漿濃度越來越大,因此樁側泥皮比較厚,樁側阻力往往比預估設計承載力小,會影響對于平衡點的選取。

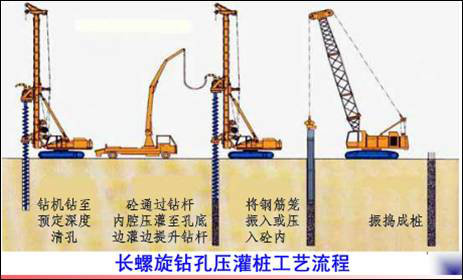

長螺旋鉆孔

采用專用長螺旋鉆孔機鉆至預定深度,通過鉆頭活門向孔內連續泵注超流態混凝土,至樁頂為止,然后插入鋼筋籠而形成的樁體。

長螺旋樁施工最大的困難點就是下鋼筋籠,因此在實施自平衡方法中荷載箱結構因有利于在超流態混凝土的下放。

人工挖孔灌注樁

人工挖孔灌注樁,是指采用人工挖土成孔,然后安放鋼筋籠,灌注混凝土成樁。其施工工藝過程為定樁位--分段挖土(每段1m)--分段澆筑護壁(綁扎鋼筋、支模、澆筑混凝土,養護、拆模板)--重復分段挖土、構筑護壁至設計深度--孔底擴大頭--吊放鋼筋籠--澆筑混凝土成樁。

(1)人工挖孔灌注樁成孔方法簡單,單樁承載力高,施工時無振動、無噪聲,施工設備簡單,可同時開挖多根樁以節省工期。

(2)人工挖孔灌注樁可直接觀察土層變化情況,便于清孔和檢查孔底及孔壁,施工質量可靠。但其勞動條件差,勞動力消耗大。目前應用慢慢減少。

(3)人工挖孔灌注樁的樁身直徑應能滿足施工操作的要求,樁徑不宜小于800mm,一般為800~2000mm,樁長一般為20m左右,樁端可采用擴底或不擴底兩種方法。

(4)人工挖孔樁施工時,采用人工在井下作業,因此,必須采取有效的措施確保孔壁的穩定,常用的護壁措施有現澆混凝土護圈、鋼套管和沉井三種。

掃碼關注我們!

浙公網安備 33010502004485號

浙公網安備 33010502004485號